|

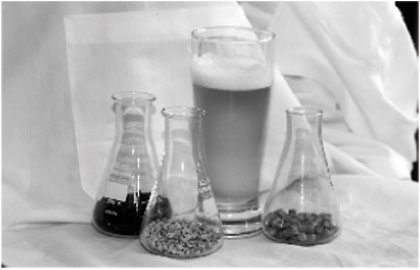

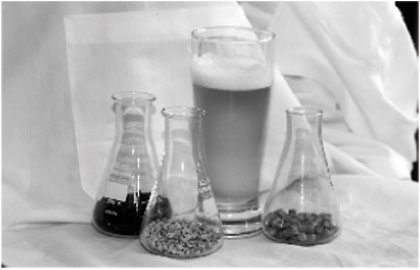

Comércio

e consumo de álcool são proibidos. Na USP e na Faculdade

de Engenharia Química de Lorena (Faenquil). Mas, de vez em

quando, em dia de confraternização e churrasco, funcionários

da Faenquil abrem a torneira de um barril de 150 litros e aceitam

o desafio de provar a cerveja que os pós-graduandos Juliano

Dragone Mealnicof e Giovane Brandão Mafra de Carvalho fabricam

em laboratório, sob a coordenação do engenheiro

químico e diretor da faculdade João Batista de Almeida

e Silva. Cento e cinqüenta litros é a cota para cada

experimento. E são vários, conforme os adjuntos (matérias-primas)

utilizados e o sabor desejado: cevada, trigo, arroz, banana. A cerveja

pode ser clara ou escura; escura, quando o malte é torrado

ou o arroz do experimento é preto. De qualquer forma, as

cervejas fabricadas em laboratório da Faenquil costumam ser

mais leves que as tradicionais do mercado. É o que asseguram

as degustações coletivas em dia de churrasco e é

o que diz a equipe de análise sensorial (agora em fase de

renovação) que participa dos experimentos e é

treinada para isso.

Dragone desenvolve a produção de cerveja pelo processo

contínuo, pelo qual o produto final vai saindo pronto à

medida que o experimento recebe os nutrientes. Diferente do processo

pelo ciclo tradicional, que necessita de pelo menos três semanas

de incubação até que a cerveja possa ser tirada.

Nos dois casos há fermentação, mas no ciclo

contínuo não há espera.

Dos ingredientes utilizados na fabricação de cerveja

(cevada, lúpulo, malte, água e adjuntos), o lúpulo

é que dá o amargor à bebida. Trata-se de uma

planta da família das trepadeiras, cuja flor é prensada

para extração do óleo essencial.

Os dois pós-graduandos estão satisfeitos com os resultados

alcançados até agora e esperam que em breve a cerveja

de laboratório passe a interessar a pequenas indústrias,

diversificando a oferta nacional da bebida. Quem sabe, um novo mercado

não espera os produtores de banana? Além de cerveja,

a Faenquil vem fazendo pesquisas com outros tipos de bebida como

vinho e rum, contando sempre com apoio da Fapesp.

O

pós-graduando Dragone: um novo sistema de produção

de cerveja

Açúcares

No Departamento de Biotecnologia, o chefe Arnaldo Marcio Ramalho

Prata, que tem doutorado na área de microbiologia industrial

e fermentação obtido na Faculdade de Ciências

Farmacêuticas da USP, explica que a sua equipe desenvolve

pesquisas com resíduos lignocelulósicos, isto é,

madeiras, bagaço de cana, palha de trigo e outros tipos de

biomassa vegetal. Essas matérias são convertidas em

açúcares através de processos de hidrólise.

Em seguida, os açúcares são fermentados para

obtenção dos produtos de interesse, a exemplo do xilitol,

já com estudos bem adiantados na Faenquil. Em fase inicial,

há pesquisas para produção de ácido

cítrico e butano diol, um tipo de álcool.

O xilitol é um açúcar tipo cristal, extremamente

doce e com sabor refrescante, recomendado para diabéticos,

e pode ser adicionado a diversos produtos, inclusive cosméticos

e pastas dentais sem risco de produzir cárie. A produção

em Lorena ainda se limita à experimentação,

mas o departamento já solicitou ao governo do Estado recursos

para aquisição de equipamentos adequados para produção

em escala maior. Além do objetivo de contribuir para a produção

industrial, reduzir custos e melhorar o rendimento, a pesquisa em

laboratório atende à necessidade de treinar os alunos

da pós-graduação e de formar técnicos

especializados na área. A equipe é de 16 pesquisadores,

sendo seis na área de fermentação. Entre as

atividades do departamento inclui-se a produção de

enzimas para o tratamento de materiais destinados a diversos fins,

a exemplo da produção de inseticida de liberação

controlada e polpação de madeiras para produção

de papel. A biopolpação utiliza microorganismos que

ajudam a transformar o material sólido (de eucalipto, por

exemplo) em pasta. O departamento também pesquisa processo

biológico alternativo de branqueamento da madeira, utilizando

menos cloro, um material tóxico, do que se usa no processo

industrial tradicional.

Mas o que chama mais a atenção é o trabalho

de um grupo que pretende contribuir decisivamente para a despoluição

de rios, tratando os resíduos biologicamente. O interesse

imediato da pesquisa está a poucos metros do campus principal

da Faenquil: o rio Paraíba do Sul, que, embora ainda tenha

peixes, denuncia de longe a influência negativa dos esgotos

domésticos e industriais captados das cidades ao longo da

Via Dutra.

Sandim:

tecnologia de purificação de nióbio é

uma conquista da Faenquil

|

O

nióbio é nosso

O

Brasil lidera a produção mundial de nióbio,

utilizado na fabricação de supercondutores,

e a Faenquil tem muito a ver com isso. O professor Hugo Ricardo

Sandim, engenheiro químico formado em Lorena, com mestrado

em engenharia de materiais na Faenquil e doutorado na Escola

Politécnica da USP, conta a história. Desde

a década de 80, ele trabalhou no forno de fusão

por feixe de elétrons, de origem alemã, o equipamento

mais importante para refino e purificação de

nióbio metálico, instalado no Departamento de

Engenharia de Materiais. De 1981 até 2000, o setor

produziu cerca de cem toneladas de nióbio metálico,

mas, desde então, o projeto foi paralisado, porque

a empresa que financiava as pesquisas, a Companhia Brasileira

de Metalurgia e Mineração (CBMM), adquiriu forno

próprio e deixou de atuar em Lorena. De qualquer modo,

toda a tecnologia de purificação do nióbio

foi desenvolvida na Faenquil, projeto iniciado por um grupo

de engenheiros vindos da Unicamp no final da década

de 70. Em 12 anos o Brasil conquistou a auto-suficiência

tecnológica no beneficiamento do produto. Sandim e

equipe trabalhavam também em projetos que envolviam

outros metais, como o tântalo e o titânio metálicos,

em parceria com empresas privadas.

“O equipamento que temos em Lorena permite a fusão

de metais em temperaturas que vão de 1.600 a 3 mil

graus centígrados. Até o ano 2000, ele funcionava

24 horas por dia, quatro semanas por mês”, explica

Sandim. Para ter aplicações o nióbio

precisa de alta pureza, mas, antes do projeto da Faenquil,

o Brasil o vendia apenas na forma de minério e a preços

irrisórios. Atualmente, na forma metálica pura,

é exportado a US$ 75 o quilo. Pode e é também

exportado como ferro-nióbio e aço-nióbio,

com valor agregado muito menor. Os maiores importadores de

nióbio são Alemanha, Japão e Estados

Unidos.

Tecnologicamente insubstituível, o nióbio metálico

é utilizado na fabricação de supercondutores,

que estão presentes em magnetos (ímãs

poderosos) para ressonância magnética, na área

de medicina; adicionado, tempera aços e forma superligas

à base de níquel para uso em altas temperaturas,

especialmente na tecnologia aeroespacial.

Na Faenquil, o nióbio era processado na forma de lingotes,

mas o material é extremamente dúctil e pode

ser laminado ou trefilado para a fabricação

de chapas, fios, tubos ou qualquer outra forma desejada. Mais

de 90% do minério de nióbio do mundo está

no Brasil, com minas em Minas Gerais (Araxá) e Goiás

(Catalão). Recentemente foram descobertas minas na

Amazônia, mas sem interesse comercial, entre outras

razões porque a região é de proteção

ambiental.

Embora o projeto nióbio tenha sido concluído

há vários anos, na Faenquil continuam sendo

desenvolvidas pesquisas que envolvem esse minério/metal

e seus compostos e ligas. Um grupo trabalha especialmente

no desenvolvimento de ligas intermetálicas para altas

temperaturas; outro, na fabricação de cabos

multifilamentares, a partir de ligas de nióbio-titânico

e nióbio-estanho. Nióbio metálico na

forma de cilindros pode e o maquinário onde é

trabalhado podem ser observados no Departamento de Engenharia

de Materiais

|

|